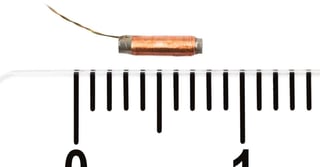

Ketenopties voor wikkelen van spoelen voor defensie

In het licht van de veranderende wereldwijde strategische eisen heeft de defensiesector te maken met een tekort aan wikkelcapaciteit. Ontdek hoe samenwerking met gevestigde contractfabrikanten deze kloof kan overbruggen en missiekritieke betrouwbaarheid kan garanderen. Door te kiezen voor partners met gevestigde westerse toeleveringsketens en productielocaties krijgen defensieaannemers vertrouwen ...